Nguyên lý hoạt động của máy xung điện EDM CNC

Nguyên lý hoạt động của máy xung điện EDM CNC

Nguyên lý hoạt động của máy xung điện

Về cơ bản, nguyên lý của máy xung điện EDM CNC cũng tương tự như những máy gia công xung điện khác, đó là dựa vào sự ăn mòn cực dương khi có electron từ cực âm bắn phá qua cực dương. hướng dẫn vận hành máy xung điện Phôi vật liệu vẫn đóng vai trò là cực dương, tuy nhiên cực âm thay vì là những điện cưc thỏi có hình dạng phức tạp thì cực âm trên máy xung điện là sợi dây cắt có đường kính 0,1 – 0,3 mm, cuốn liên tực và chạy theo một biên dạng cố định, cho phép cắt bề mặt 2D và 3D phức tạp.

Chuyển động của dây cắt được điều khiển theo một đường bao nằm trong hệ tọa độ XY, được lập trình bằng các phần mềm CAD/CAM có modul cho máy xung điện hoặc lập trình bằng tay với các ứng dụng đơn giản. Chuyển động này của dây cắt tạo thành một đường liên tục với độ chính xác khoảng 0,001mm. Dây cắt được dẫn hướng thông qua hai cơ cấu dẫn hướng bằng kim cương trên máy.

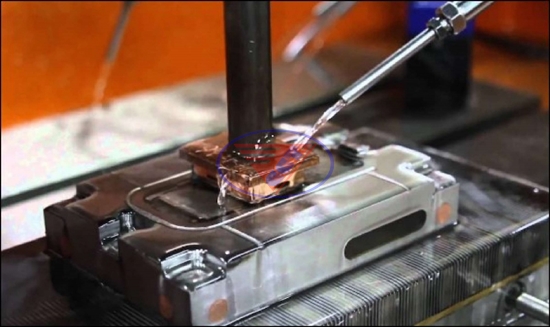

Quá trình phóng tia lửa điện của máy xung điện EDM là bằng mặt bên dây cắt đối với chi tiết gia công. Phôi được cắt hoàn toàn bằng sự phóng điện từ dây tới phôi chứ không hề có sự tiếp xúc trực tiếp giữa phôi và dây cắt.

Khác biệt giữa gia công điện cực thỏi và gia công bằng xung điện

Giữa gia công xung điện bằng điện cực thỏi (Die-siker EDM) và gia công bằng dây cắt (Wirecut EDM) có một số khác biệt như sau:

Trong gia công bằng điện cực thỏi thì người ta sử dụng dầu làm chất điện môi, còn trong gia công bằng xung điện thì dùng nước khử khoáng. Tuy nhiên trong một số máy xung điện CNC WEDM có độ chính xác cao cũng có thể sử dụng điện môi là dầu.

Trong gia công bằng điện cực thỏi, sự phóng điện xảy ra giữa mặt đầu điện cực với chi tiết gia công, còn khi gia công bằng dây cắt thì sự phóng điện xảy ra giữa mặt bên dây cắt với chi tiết gia công.

Vùng phóng điện khi gia công bằng điện cực thỏi gồm mặt đầu và góc của điện cực. Còn vùng phóng điện khi gia công bằng dây cắt chỉ bao gồm mặt 180o của dây khi nó đến cắt chi tiết gia công.

Ứng dụng

Phương pháp này thường gặp trong một số trường hợp sau:

– Biến cứng bề mặt chi tiết làm tăng khả năng mài mòn

– Chế tạo và phục hồi các khuôn dập đã tôi và khuôn bằng hợp kim cứng

– Các lưới sàng, rây bằng cách gia công đồng thời các lỗ bằng điện cực rất mảnh

– Mài phẳng, mài tròn, mài sắc hoặc làm rộng lỗ

– cấu tạo máy xung điện edm Gia công các lỗ có đường kính nhỏ Ø 0,15mm của các vòi phun cao áp với năng suất cao (từ 15 đến 30s/chiếc), gia công lỗ sâu từ 60mm cho sai số 5µm. Các lỗ Ø 0,05mm – 1mm với chiều sâu lớn như các lỗ làm mát trong cánh tuabin làm từ hợp kim siêu cứng, các lỗ sâu với tỉ số chiều dài trên đường kính (L/D) lên đến 67

– Loại bỏ các dụng cụ bị gãy và kẹt trong chi tiết (bulông, tarô…)

– Gia công khuôn mẫu và các chi tiết cần độ chính xác cao bằng vật liệu hợp kim cứng