Самодельная система экстракции, на основе диоксида углерода (CO2)

Не знаю насчёт вас, но я уже давно присматриваюсь к применению сверхкритического сжатого диоксида углерода (СО2 SFE) в экстракции конопли. Мне крайне интересно было попробовать масла, которые можно получить с помощью подобной техники экстракции, но, к сожалению, цена профессиональной SFE установки, выходит далеко за рамки финансовых ресурсов обыкновенного гровера.

Поэтому, я и решил попробовать собрать свою собственную CO2 SFE установку с нуля, пользуясь общедоступными деталями.

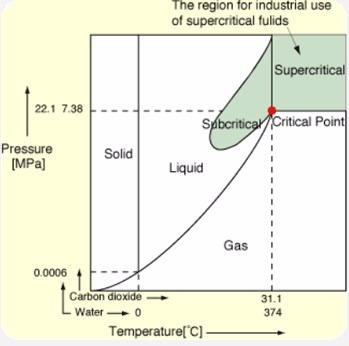

Давайте для начал определимся, что вообще означает «сверхкритический диоксид углерода»?

Википедия определяет данный термин следующим образом:

Сверхкритический диоксид углерода, это жидкое состояние вещества, именуемого диоксидом углерода, в котором оно прибывает в состоянии критической температуры и критического давления.

При стандартных атмосферных условиях, вещество имеет форму газа. При заморозке оно приобретает форму сухого льда. При увеличении температуры и давления со стандартных условий, до критической точки вещества, диоксид углерода принимает промежуточное агрегатное состояние, имеющее свойства, как газа, так и жидкости. В частности, пройдя порог критической температуры (31 градус по Цельсию) и критического давления (72.9 атмосферы) вещество расширяется, заполняя содержащий его контейнер, как газ, обладающий плотностью, соответствующей жидкости.

На данный момент, сверхкритический диоксид углерода, в основном используется для химической экстракции других веществ, поскольку он обладает свойствами мощного растворителя, при своей низкой токсичности для человека и окружающей среды. Относительно низкая температура вещества, а также его стабильность, позволяют CO2 SFE экстрагировать многие соединения, не повреждая их и не оказывая эффекта денатурации. Помимо этого, стоит отметить, что растворимость веществ в CO2 SFE зависит от его давления, что помогает проводить селективную экстракцию соединений, меня давление в системе.

Проще говоря, SFE это тот же диоксид, просто нагретый и находящийся под высоким давлением.

То есть, в сверхкритическом состоянии, диоксид углерода превращается этакий «супер растворитель», обладающий высокой проникающей способностью, который при этом можно направить на экстракцию определённых соединений, изменяя его температуру, давление, или разбавляя его ток другими растворителями, вроде этанола или гексана.

Контролировать давление CO2 SFE можно несколькими способами. Обычно, в промышленности для этого используется насос-усилитель, способный выжимать высокое давление.

Также, для эту функцию может выполнять крио-насос, использующий СО2 вместе с сухим льдом, и нагревающий их в закрытом пространстве.

Первый концепт разработанной мною самодельной SFE системы, который является относительно доступным для простого потребителя, использует обычный СО2, который разогревается и находится под давлением в 1500 PSI. Таким образом, используя всего лишь погружную трубку, с насадками, пропускающими как газ, так и жидкости, мне удалось исключить из своей системы обычно необходимые для создания давления насосы.

Система была разработана с расчётом, что я мог бы использовать в её постройке трубы из нержавеющей стали, диаметром в 7 дюймов, которые бы могли бы поместиться в имеющийся у меня токарный станок типа Х36. По оригинальному плану, я планировал использовать в трубке гидравлический цилиндр, но к сожалению, я выяснил, что при крайне низких температурах, под которыми будет находиться диоксид, соединения высокоуглеродистой стали быстро начинают распадаться.

Давление в трубке с экстрактом создавалось бы с помощью нагрева, которым в системе занимались бы обыкновенные ленточные нагреватели.

Контроль давления в трубе осуществлялся бы с помощью обыкновенного, хотя и довольно дорогого клапана регулирования обратного давления. Подробнее схема этой системы диоксидной экстракции, созданной около 5 лет назад, будет представлена дальше по тексту. Немного почитав тогда ещё новые патенты на SFE CO2 системы экстракции заставили меня усомниться в эффективности применения диоксида в качестве растворителя для конопли. Помимо этого, я заключил, что подобные системы будут потреблять большое количество растворителя и будут довольно медленным методом для экстракции масел.

В дальнейшем столкнувшись со слухами, утверждавшими, что экстракция с помощью диоксида ухудшает вкус и эффект использованного сырья, я решил отложить свои планы по доработке и строительстве рабочей SFE системы в долгий ящик.

Через пару этого, я услышал о довольно любопытных экспериментах по экстракции с помощью сухого льда, которые проводили некие народные умельцы. Их разработка могла поддерживать достаточно высокое давление в трубе, чтобы она не быстро разогревалась и не начала топить сухой лёд. Таким образом, они смогли успешно вывести чистый и качественный экстракт лимонена из апельсиновых корок.

После этого я вновь рассмотрел вопрос о целесообразности применения сверхкритического давления для экстракции масел конопли с помощью диоксида. После долгих копаний и разговоров с множеством экспертов, я пришёл к выводу, что лучше всего данный метод экстракции работает при использовании субкритического давления и смеси диоксида с другими веществами-растворителями.

В итоге, с новыми откровениями, я полностью переделал дизайн своей установки, сделав её несколько проще. Я спланировал новую систему, состоящую из экстракционной колонки и отдельной атмосферной камеры. Колонка, представляющая собой трубку, состоит из находящейся под давлением части, в которой находится сухой лёд и расположенной над ней секции, загруженной коноплёй. Сверху на колонку, со стороны где загружается конопля, устанавливается плотная, закрученная крышка. Вещество для экстракции будет подниматься из контейнера со льдом, благодаря регулированию нагрева и давления между секциями трубки с помощью ленточного нагревателя.

Повернув компактную экстракционную колонку, можно быстро заполнить секцию с коноплёй постепенно поступающим диоксидом. При обратном повороте, вещество уходит обратно в свой конец трубки. Таким образом, процедуру вымачивания сырья в диоксиде можно выполнить несколько раз подряд, периодически вращая трубку, для выведения большего числа каннабиноидов. После этого, экстракт необходимо слить в атмосферную камеру, где благодаря манипуляции давления, из получившегося продукта можно будет выветрить весь скопившийся диоксид.

Я решил попробовать построить прототип этой системы, благо что у меня довольно неожиданно появились ресурсы и помощники. Дело в том, что со мной на связь вышло несколько старых знакомых, один из которых согласился предоставить мне свою лабораторию, ранее использовавшуюся для атмосферного тестирования оборудования для авиационной промышленности. Другой товарищ предложил мне ресурсы его мастерской, по разработке криогенных установок, а также свою экспертизу в области SFE экстракции. Договорившись позже помочь им с другими инженерными проектами, я взялся за дело.

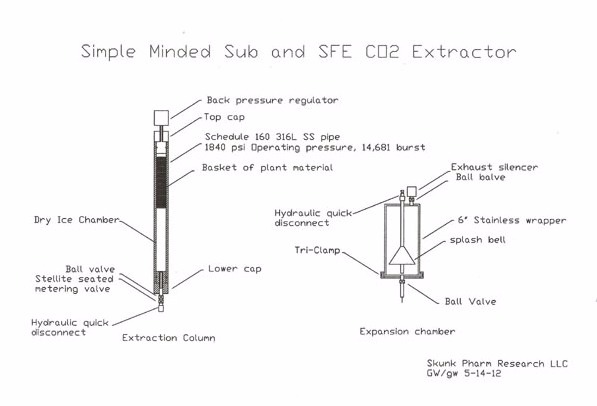

Схема первой наработки SFE CO2 системы:

Новая, упрощённая модель системы:

На схеме видно, что экстракционная колонка состоит из двух секций: нижней, где лежит сухой лёд, наш источник диоксида; и верхней, где в металлической сетке будет располагаться сырьё для экстракции. С помощью нескольких ленточных нагревателей, лёд в трубке превращается в жидкость, которую мы переводим в соседний отдел, попросту перевернув колонку.

После тщательного вымачивания материала, колонка крепится к опоре. Её нижняя часть, где находится смесь масел конопли с диоксидом, подсоединяется к атмосферной камере с помощью клапана-коннектора. Открываем вентиль, спускаем давление и выливаем жидкость в камеру, для её дальнейшей очистки. На случай проблемы с вентилем, система предусматривает возможность снятия нижней секции колонки целиком.

После дальнейших дискуссий с коллегой, также занимающимся изучением SFE экстракции, я рассчитал, что мой прототип будет работать при давлении 5000 PSI и ниже. Вместо трубы из нержавейки я решил использовать кусок нержавеющего проката, который я обработал на станке так, чтобы диаметр самодельной колонки не был больше 1 дюйма.

Недавно я пообщался с людьми, занимающимися коммерческими SFE установками, по вопросам возможных проблем, которые могут возникнуть при их эксплуатации. Привожу вам пример отправленного мне одним подобным экспертом письма:

Привет Graywolf! Пересылаю тебе фотографии установки, которую я использую уж более 8 лет. Система специально была разработана, для получения наилучших результатов экстракции.

В общем, наша разработка рассчитана на давление в 10,000 PSI и сделана из нержавеющей стали.

В процессе экстракции мы помещаем сетку с сырьём в колонку. Для лучшего уловления материала, я думаю разместить в камере с сырьём тканной мешочек, который, как я надеюсь, поможет нам улавливать в два раза больше материала при процедуре.

Как нам удалось выяснить в ходе опытов и поиску информации в сети, SFE экстракция эффективно работает в двух случаях: при наличии высокого давления (до 10,000 PSI по личному опыту) в комбинации с высоким нагревом колонки (до 100 градусов по Цельсию); либо при низком давлении (в пределах 5000 PSI) и нагреве до 60 градусов.

Стоит заметить, хотя я и не собираюсь ничего утверждать наверняка, но эксперименты с высоким давлением и температурой сильно влияет на эффект и вкусовые качества конченого продукта. С другой стороны, точно могу сказать, что методика экстракции с высоким давлением производит большее количество масла, при меньшем расходе диоксида.

Также стоит сказать, что при очистке полученного масла от диоксида с помощью его растворения в спирте, с последующей заморозкой и фильтрацией, продукт теряет все свои вкусовые качества. Поэтому, советую тебе попробовать вывести диоксид из масла другим путём, не прибегая к растворителям».

Помимо этого, я хотел спросить у тебя: зачем тебе использовать некие побочные растворители, вроде гексана, спирта или их смеси. С выведением всех активных веществ конопли прекрасно справляется и чистый диоксид. Более того, в отличие от вышеперечисленных веществ, он не разъедает хлорофил и терпены, наполняя конечный продукт большей концентрацией активных веществ. Может быть, ты просто хотел извлечь из сырья какой-либо конкретный каннабиноид?

На следующей неделе я проведу свой собственный тест с применением дополнительных растворителей, чтобы оценить их эффективность в ускорении процесса экстракции и разделения масел конопли в конечной смеси, хотя я крайне сомневаюсь, что в ходе этого эксперимента я открою для себя что-либо новое. Возможно, тебе это посоветовали другие инженеры-химики, но я не вижу логики в применении других веществ для SFE экстракции. По-моему, добавки только испортят качество получившегося масла. Я понимаю, что ты работаешь с системой, основанной на принципе малого давления, но я предупреждаю тебя, что сторонние растворители не поднимут скорость растворения каннабиноидов в диоксиде.

Также я узнал, что использование несколько влажного сырья, с концентрацией влаги в пределах 10%, не влияют на качество конечного продукта. Я слышал, что угольные кислоты могут повлиять на аромат продукта, дав ему очень резкий запах, но проведённые мной лично тесты по экстракции масел из овощей, также имевших влажность в пределах 10%, показали, что в получившемся масле отсутствовали признаки сильного окисления активных веществ. Влага попросту испаряется в ходе процесса, либо в небольших остатках скапливается на поверхности масел, откуда её можно стряхнуть. Никаких других эффектов за водой в смеси не было обнаружено.

И ещё полезные наблюдения от другого анонимного знакомого:

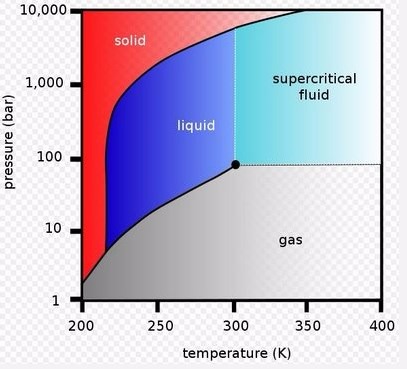

Процесс экстракции проводился как в условиях сверхкритического, так и субкритического давления:

- Субкритическое давление (СО2 в форме жидкости): 10–12 градусов по Цельсию, при 65–70 бар давления. Процесс занял около 6 часов.

- Сверхкритическое давление (СО2 в форме жидкости и газа): 40–45 градусов по Цельсию, при 230 бар давления. Процесс занял 4 часа.

Жиры и сахара были выведены из экстракта с помощью заморозки, хроматографии и применению скоростной центрифуги.

Схему очистки экстракта нужно рассмотреть и доработать, учитывая данные подробного анализа, как изначальной смеси, так и из неё после процедур осадка.

Непосредственно процесс очистки продукта от диоксида можно было выполнить двумя способами: используя хроматографическую колонку или методикой испарения (что является более простым и быстрым вариантом).

Я опробовал эффективность обеих техник, в результате чего, с помощью обоих методов, мне удалось получить продукт с 95–99% концентрацией чистого ТГК (речь идёт о дельта-6,-8 и -9 ТГК молекулах). Чистота дельта-9 соединений достигала показателя 78–97% при разных начальных параметрах очистки.

Напоследок, скажу последний комментарий... В ходе моих экспериментов не использовалось никакого растворителя, помимо диоксида. Небольшая доля веществ на основе углеводородов использовалась хроматографическом анализе, но не более того. В общем, экстракцию и очистку конопляных масел действительно можно провести используя данную технику и не прибегая к другим растворителям.

21 декабря 2012 года

В новом, 2013 году, благодаря всей собранной в течении двух прошлых лет информации, я наконец перейду к стадии активных испытаний разработанной мною установки, благо, что аналогичные проекты Terpenator показали реальный результат.

Конечно, я потратил весь 2012 год на уточнение информации и доработку трудных моментов, смотря в перспективе, я рад, что не поторопился.

Работая над созданием прототипа доступной и дешёвой системы SFE экстракции с диоксидом, я задумался над тем, зачем вообще кому-либо понадобится эта методика, если у людей уже есть популярная техника BHO экстракции. Действительно, затем тратить больше денег и сил на строительство «лучшей» системы экстракции, когда нечто подобное уже существует?

Ответ предельно прост: наиболее данная технология эффективна в плане селективной экстракции. Благодаря гибкому контролю над нагревом и давлению, а также с помощью добавления в экстракционную колонку побочных растворителей, SFE выкачивает из сырья определённые вещества, оставляя ненужные соединения вне экстракта.

С точки зрения экстракции цельных масел конопли, для медицинских потребителей важно, чтобы в маслах находилось всё богатство терпенов растения, в частности дитерпены-каннабиноиды, несущие целебные свойства. SFE экстракция может уничтожить эти вещества в ходе обработки, но стоит опять заметить, что система поддерживает гибкую настройку. При должном знании и опыте, с её помощью медицинские экстракты удастся получить в разы быстрее, чем с BHO, при этом без видимого эффекта на качество продукта.

Также, в ходе моих исследований я нашёл ещё одну серьёзную проблему с системой: использование одной колонки, для содержания как сырья, так и диоксида, означает, что процесс экстракции будет следовать строго всем изменениям температуры и давления в, по сути дела, едином сосуде. То есть, весь гибкий контроль за давлением и температурой процедуры исчезает. Конечно, эту проблему можно довольно просто решить, отделив камеру с сухим льдом/диоксидом от секции с сырьём. Сначала мы поднимаем температуру в этой камере, выпуская жидкий диоксид и регулируя его давление. После этого, дойдя до оптимальных показателей, контейнер крепится к колонку с сырьём. Давление между камерами нормализуется и растворитель поступает в секцию с сырьём под установленным давлением. К сожалению, подобное решение несколько усложняет общую конструкцию системы экстракции.

За несколько лет работы с SFE я понял одну вещь: с какой бы ты установкой не работал и какой опыт в экстракции ты не имел, в работе с диоксидом, даже самое неожиданное решение может привести к успешной экстракции.

В подтверждение этого аргумента, я приведу вам историю одного человека, который осуществил экстракцию с диоксидом смехотворно простым способом. Этот изобретатель просто открутил вентиль с пустого баллона из-под диоксида и сложил в него сухой лёд, а также измельчённые шишки. После этого, он сменил на баллоне вентиль и довёл его до состояния критического давления. После этого он просто выпустил из контейнера остатки газа и вылил получившийся экстракт в отдельную миску.

По словам самого «изобретателя», лучших результатов он смог добиться, используя в стандартной системе дополнительные растворители и держа её на субкритическом давлении в районе 5500 PSI. К сожалению, мне не удалось подробнее обсудить с ним результаты его работы, поскольку его удалили с форума, за рассылку спама.

Владельцы профессиональных, коммерческих SFE установок говорят об успешной экстракции при низком давлении, на уровне в пределах 350–850 PSI, хотя опять же, их продукт мне не удалось продегустировать, чтобы оценить его качество.

С другой стороны, удача улыбнулась мне с коллегами, поскольку к нашей работе над прототипом домашнего, бюджетного SFE экстрактора присоединилось ещё два эксперта, уже имеющих свои версии системы, способные продемонстрировать результаты экстракции .

6 Февраля 2013 года

Даже ещё более простая самодельная установка для экстракции с помощью диоксида

Наконец, я представляю вам пример самодельной системы, работающей на практике! Образец установки предоставил наш друг, известный под ником “jyndustries”. Данная версия системы использует минимум ресурсов и, по аналогии с ранее описанным примером, состоит из двух обычных баллонов с диоксидом. В один из них, который пуст, помещается сырьё. После этого, присоединяем к вентилю пустого баллона второй контейнер, полный диоксида, и перекачиваем его сжиженное содержимое к конопле. Наконец, баллон с сырьём необходимо нагреть и довести до сверхкритического давления.

Более подробно об его модели вы можете узнать в блоге самого

автора. Также несколько фото с реальным прототипом установки:

25 Августа 2013 года

Наконец-то прогресс! Мы смогли испытать аппарат для диоксидной экстракции и создать немного продукта, очищенного в вакууме.

Получившаяся партия имела форму застывшей смолы, без ароматических свойств. При этом продукт сохранял вкус сырья и имел ощутимый даже в малых дозах эффект.

Поскольку партия была маленькой, мне не удалось заморозить продукт для дальнейшей фильтрации в растворителе, поэтому, я поместил его в атмосферную камеру, выкачав воздух и нагрев её до 46 градусов по Цельсию.

Из смолы начали выходить потоки испаряющегося диоксида. При температуре в 46 градусов, сырьё поддавалось минимальной декарбоксиляции. Такой же приём очистки работает и с BHO экстрактами.

Тем не менее, конечный продукт получился полусмолянистой жижей, поэтому мне стоит попробовать иные методы очистки.

Вот фото смолы и той жижи, в которую она превратилась:

Помимо всего прочего, хочу сообщить, что на прошлой неделе, мы с коллегами побывали с туром лабораториях Eden Labs, находящейся в Сиэтле. Было весело и позновательно!

Патрик, один из торговых консультантов фирмы, некогда посещал наши курсы по BHO, и решил пригласить нас в гости и показать разработки Eden в сборке диоксидных экстракторов.

В ходе визита в лабораторию, мы смогли найти Фритца, местного разработчика SFE систем, у которого имелся профессиональный рабочий прототип и ряд перспективных наработок для улучшения устройства.

Прототип был выполнен из нержавеющей стали и уже успешно прошёл тестирования в режиме субкритического и сверхкритического давления. Помимо этого, система работала не только с диоксидом, но и газами, вроде бутана и пропана.

Она была обустроена вакуумным насосом, способным качать растворитель, и несколькими интенсификаторами давления.

Также, у машины была предельно простая система закрытия капсулы с сырьём, выполненная в виде простой, плотной задвижки, а не тяжёлого клапана. Само устройство выполнено из нержавеющей стали, и оборудовано водяной рубашкой, позволяющей использовать коммерческие препараты нагреватели/антифризы в контроле температуры экстракции.

Базовая цена разработки этого прототипа, составила 60 тысяч долларов, не включая затраты на растворитель. Явно не дёшево и слишком профессионально для домашних любителей. Конечно же если вы решили серьёзно заняться бизнесом экстракции, то вам следует задуматься о покупке/сборке такой системы. Плюс, не забывайте о закрытой системе повторного использования отработанного диоксида, основанной на вакуумных насосах.

Как замечает Фритц, имеющийся прототип является компактным вариантом для лаборатории, а не для фабрики, поэтому он не может принимать большие объёмы сырья и растворителя, а также не имеет системы повторного применения сырья.

По словам Фритца, лучшие по качеству и по аромату экстракты можно получить при низком давлении в камере. Придерживайтесь пределов 800–3500 PSI. Хотя я слышал, что кто-то получал ароматный продукт при давлении в 9500 PSI, в этом деле важно как можно более низкое давление.

27 Октября 2013

Нам снова улыбнулась удача! JYNdustries согласился предоставить его модель экстрактора для теста. Он лично покажет нам, как им пользоваться 2 ноября.

Также я продолжаю поддерживать связь с разработчиками из Eden Labs, не оставляя и свои наработки. В итоге, машины будут сравниваться не только по качеству продукта, но и по цене сборки и эксплуатации.

Также меня с коллегами приглашают к себе в гости Sound CO2, предлагающие продемонстрировать нам новый экстрактор Apeks. В общем, после затишья, выдался год богатый на события!

Источник: © Skunk Pharm Research.com