تولید ناب

بهار کاظمی| انجمن علمی مدیریت صنعتی دانشگاه علامه طباطبائی

▫️تولید ناب (Lean Production) روشی است که بر حداقل رساندن اتلافها در سیستمهای تولیدی و در عین حال به حداکثر رساندن بهرهوری متمرکز است. اصول ناب به عنوان یک روش سیستماتیک برای افزایش کارایی و جلب رضایت بهتر مشتریان، مغایر با روشهای سنتی تولید انبوه است. آنها به مشاغل کوچک و متوسط اجازه میدهند تا کیفیت را به طور مداوم افزایش و هزینهها را کاهش دهند. مدیریت ناب با سادهسازی روند تولید از مرحله تهیه مواد اولیه تا تولید و نهایتا فروش، یک مزیت رقابتی پایدار را فراهم میکند و کاهش ضایعات و فعالیتهای غیر ارزش افزوده باعث افزایش کارایی کل سیستم میشود. برخی از مزایای تولید ناب میتواند شامل کاهش زمان سفارش تا تحویل، کاهش هزینههای عملیاتی و بهبود کیفیت محصول باشد.

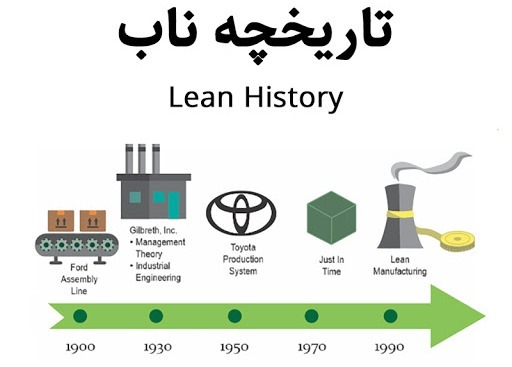

▫️تولید ناب در اصل روشی برای خط مونتاژ است که احتمالا اولین بار توسط شرکت خودروسازی تویوتا برای تولید خودرو معرفی شد. سیستم تولید تویوتا بر اساس دو مفهوم تاسیس شده است؛ مفهوم اول «Jidoka» نامیده میشود، به این معنی که در صورت بروز مشکل، تجهیزات بلافاصله متوقف شده و از نقص جلوگیری میکنند. کارگران باید بلافاصله آنها را حل کنند در غیر این صورت کل خط تولید متوقف میشود. این مسئله مشکلات را به سطح میآورد و باعث شناسایی و حل مشکلات اصلی آنها میشود. مفهوم دوم «Just-in-Time» است که در آن، هر فرآیند فقط یک جریان پیوسته را تولید میکند. ایده پشت این مفهوم ساده است؛ فقط آنچه مورد نیاز است را در زمانی که مورد نیاز است و با مقدار مورد نیاز بسازید! فلسفه تا ای چی اوهنو، مدیرعامل اجرایی تویوتا در سالهای ۱۹۶۷ تا ۱۹۸۱، به جای صرف منابع برای پیشبینی این که در آینده برای تولید ممکن است چه چیزهایی نیاز شود؛ بر حذف اتلاف و توانمندسازی کارکنان، کاهش موجودی و بهبود بهرهوری تمرکز داشت. تیم مدیریت در تویوتا مشارکتی را با تأمین کنندگان خود ایجاد کرد. بنابراین، از آن به بعد خودروسازی تویوتا تحت مدیریت اوهنو اقدام به تولید مبتنی بر سفارش (Make-to-Order) کرد و با بکارگیری حداکثری کارکنان چندمهارته، تویوتا توانست ساختار مدیریتی خود را تختتر و منابع خود را به شیوههای منعطفتر مدیریت کند؛ به دلیل این که آنها میتوانستند سریعتر تغییر کنند و راحتتر و سریعتر از رقبای خود به تقاضاهای بازار پاسخ دهند.

🔻تولید ناب پنج اصل دارد که شامل موارد زیر میشود:

▫️اول- Value) ارزش را از دید مشتری شناسایی کنید؛ ارزش توسط تولیدکننده ایجاد میشود، اما توسط مشتری تعریف میشود. شرکتها باید ارزشی را که مشتری برای محصولات و خدمات خود قائل است درک کنند و این به نوبه خود میتواند به آنها کمک کند تا مشخص کنند مشتری مایل است چه مقدار پول برای آن پرداخت کند.

▫️دوم- The Value Stream) جریان ارزش را نقشهبرداری کرده و نشان دهید؛ این اصل شامل ثبت و تجزیه و تحلیل جریان اطلاعات یا مواد مورد نیاز برای تولید محصول یا خدمات خاص با هدف شناسایی ضایعات و روشهای بهبود است. شرکتها باید هر مرحله از چرخه را از نظر میزان اتلاف بررسی کنند و هر چیزی که ارزش افزوده نداشته باشد باید حذف شود.

▫️سوم- Flow) جریان ایجاد کنید؛ موانع عملکردی را برطرف کرده و راههایی برای بهبود لیدتایم (زمان سفارش تا تحویل) شناسایی کنید. در این مرحله باید مطمئن شوید که مراحل باقیمانده، روان و بدون هیچ گونه وقفه، تأخیر و تنگنا جریان مییابند. کاری کنید که مراحل ایجاد ارزش، به ترتیب و دقیق انجام شوند تا محصولات یا خدمات به راحتی به سمت مشتری هدایت شود.

▫️چهارم- Pull) سیستم کششی ایجاد کنید؛ این به آن معناست که کار جدید را فقط زمانی شروع کنید که تقاضای آن وجود داشته باشد. تولید ناب به جای سیستم فشار، از سیستم کشش استفاده میکند. از سیستمهای فشار در سیستمهای برنامهریزی منابع تولید (MRP) استفاده میشود. با استفاده از سیستم فشار، نیاز موجودی از قبل تعیین میشود و محصول برای پاسخگویی به این پیشبینی، تولید میشود. بر خلاف MRP، تولید ناب براساس سیستم کششی است که در آن تا زمانی که تقاضا وجود نداشته باشد چیزی خریداری یا ساخته نمیشود و در نتیجه، محصولات نیازی به ساخت پیشساخته یا ذخیره مواد ندارند.

▫️پنجم- Perfection) با بهبود مستمر روند به دنبال کمال باشید؛ تفکر ناب و بهبود فرآیند را بخشی از فرهنگ سازمانی خود قرار دهید. تولید ناب به تلاش مستمر برای رسیدن به کمال بستگی دارد که این امر از طریق هدف قرار دادن دلایل ریشهای مسائل کیفی و جلوگیری و حذف ضایعات در جریان ارزش ممکن خواهد شد.

🔻«هفت به اضافه یک» ضایعات در تولید ناب:

▫️سیستم تولید تویوتا هفت فرآیند و منابعی را بیان کرد که برای مشتری ارزش افزوده ندارند. این هفت اتلاف شامل موارد زیر است:

• حمل و نقل غیرضروری محصولات و مواد

• ضایعات حاصل از محصولات و مواد اضافی که پردازش نمیشوند

• حرکت غیرضروری افراد، تجهیزات یا ماشین آلات

• انتظار؛ چه مردم منتظر باشند، چه تجهیزات بیکار

• ضایعات حاصل از تولید بیشتر محصول مورد نیاز مشتری

• ضایعات مربوط به کار بیشتر با کیفیت بالاتر از حد نیاز

• نقص که برای اصلاح نیاز به تلاش و هزینه دارد

• اگرچه در اصل در سیستم تولید تویوتا وجود ندارد، اما بسیاری از تولیدکنندگان ناب به اتلاف هشتم هم اشاره میکنند که عبارت است از اتلاف استعداد و نبوغ استفاده نشده

ویراستار: مهرنوش میرزاییمهر

@atu_sanati